注塑模具是一种广泛使用的制造工艺,通过将熔融材料注入模具来生产零件。该工艺涉及几个关键步骤,包括熔化材料、在高压下将其注入模腔,以及让其冷却并凝固成最终形状。这种方法在需要大量相同零件的行业中特别受欢迎,因为它效率高,能够生产具有严格公差的复杂设计。

机器操作

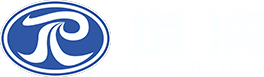

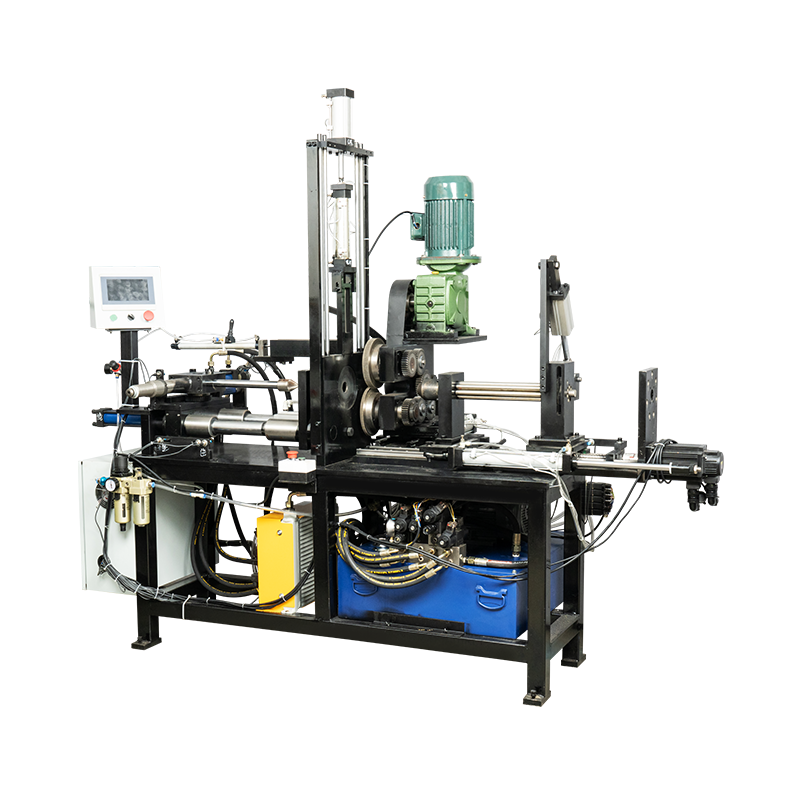

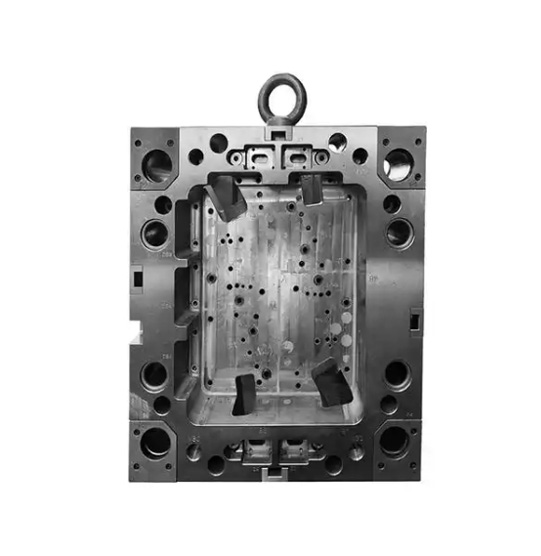

注塑模具的操作非常精确,涉及多个组件的协同工作。首先,将原材料(通常是塑料或金属)送入料斗,然后在桶中加热直至达到熔融状态。然后,机器的螺旋机构将熔融材料通过喷嘴推入高压模腔。模具本身通常由钢或铝制成,并设计有特定的通道和腔体,以定义最终产品的形状。

一旦材料填满腔体,就可以冷却并凝固。冷却时间因材料和模具设计而异,但通常非常快,从而可以提高生产速度。零件冷却并凝固后,打开模具,弹出成品零件。整个循环可能需要几秒钟到几分钟的时间,具体取决于零件的大小和复杂程度。

应用

注塑模具广泛应用于汽车和消费电子产品、医疗设备和包装等行业。注塑成型的主要优势之一是其多功能性——它可以适应各种材料,如热塑性塑料、热固性塑料和弹性体。例如,在汽车行业,注塑成型用于生产仪表板、保险杠和照明系统等部件。在电子产品中,注塑件通常用于外壳、连接器和按钮。

在医疗领域,注塑成型对于制造注射器、吸入器和诊断设备等部件至关重要。它还用于包装瓶子、瓶盖和容器等产品。注塑成型能够以高精度塑造复杂形状,因此非常适合需要复杂细节和功能组件的应用。

优势

注塑模具具有众多优势,是各行各业的首选制造工艺。

高效:一旦模具制作完成,注塑成型就非常高效,可以实现快速生产周期。这对于批量生产尤其有利,因为批量生产中高产量和快速周转时间至关重要。

精度和一致性:注塑成型允许严格的公差,确保生产的每个零件在形状、尺寸和质量上都相同。这种一致性水平对于医疗设备等精度至关重要的行业尤其重要。

复杂设计:注塑成型可以生产具有复杂几何形状的零件,而其他制造方法很难或不可能实现这些零件。这种能力开辟了设计可能性,使其适用于广泛的应用。

材料多功能性:该工艺可以适应各种材料,包括不同的塑料、金属和复合材料。这种灵活性使制造商能够根据强度、柔韧性和耐用性等因素为每种应用选择最佳材料。

低劳动力成本: 注塑模具是一种自动化工艺,减少了生产过程中对人工的需求。一旦机器设置好并制作好模具,该工艺将以最少的干预运行,从而节省劳动力成本。

最少浪费:与其他可能涉及切割或塑造原材料的制造工艺不同,注塑成型产生的浪费最少。大多数材料都用于最终部件,多余的材料通常可以回收利用,从而使该工艺更加环保。

注塑模具是一种多功能、高效的制造技术,具有从高精度到材料灵活性等众多优势。无论是汽车、电子、医疗还是包装行业,该工艺都在现代制造业中发挥着至关重要的作用,推动创新并确保高质量部件的大规模生产。

English

English 中文简体

中文简体 Español

Español