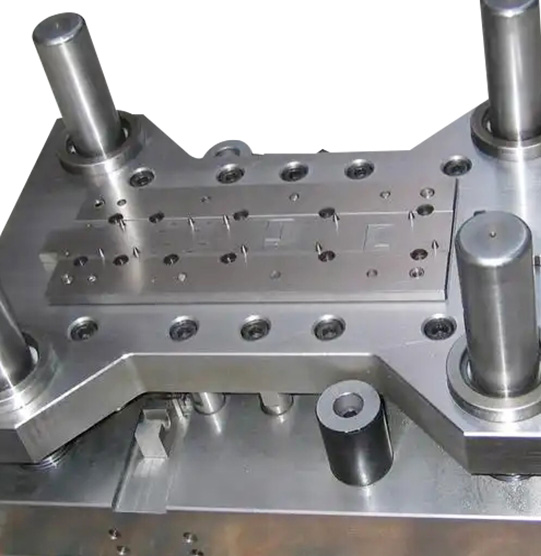

拉伸模具是金属成型工艺中必不可少的工具,特别是当金属板需要在不损害其完整性的情况下重塑或拉伸时。这种技术被称为深拉或金属拉伸,广泛应用于汽车、航空航天和消费电子等行业。

带拉伸模具的机器操作

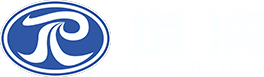

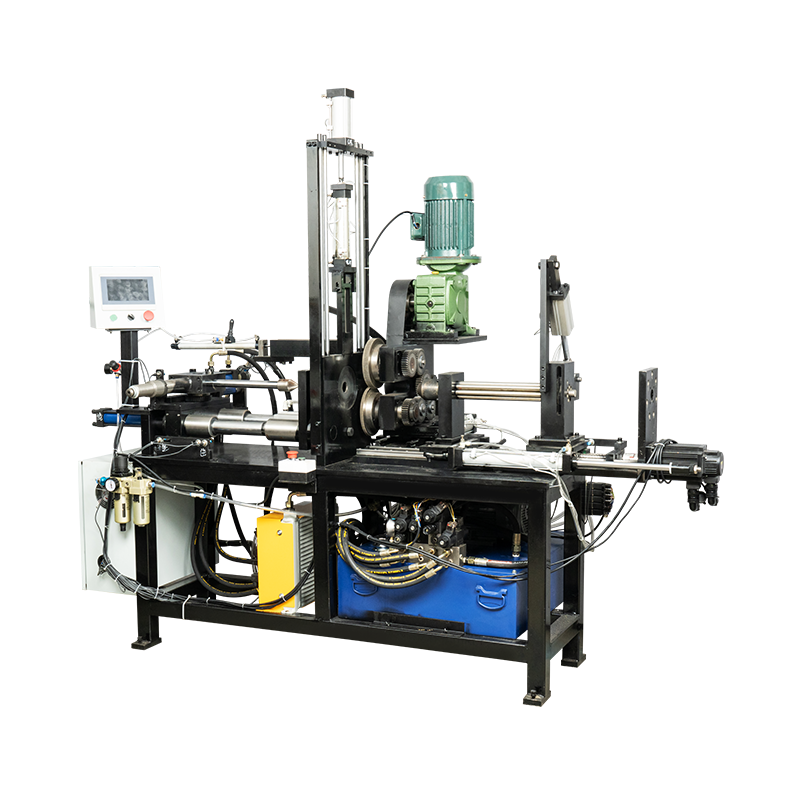

使用拉伸模具的机器的操作是确保金属部件精确成型的关键因素。拉伸模具通常与机械或液压机配对,通过对金属板施加力,将其拉入腔体,将金属塑造成特定形状。拉伸过程涉及拉长金属而不使其断裂或扭曲,这需要仔细控制压力、速度和温度等变量。

机器通常通过将一块扁平的金属板送入模腔来操作。一旦金属板就位,压力机就会施加力将材料拉伸到模具上,从而改变金属板的形状。在深拉伸工艺中,金属在模具轮廓周围拉伸,形成复杂的形状,例如汽车车身面板、厨房用具零件和各种行业的结构部件。在此过程中,模具必须与板材保持完美对齐,以防止出现任何缺陷,例如起皱、撕裂或不均匀拉伸。

先进的机器配备了传感器和自动控制装置,可以对这些参数进行精确调整。这确保最终产品符合严格的质量标准,同时最大限度地提高材料产量。现代拉伸模具机的灵活性使其适合大批量生产,使制造商能够高效地生产大批量的部件。

拉伸模具的应用

拉伸模具用于精密金属成型至关重要的各种行业。汽车行业是拉伸模具的最大消费者之一,因为它需要深拉伸金属部件,例如车身面板、引擎盖和挡泥板。这些部件必须符合严格的安全性、耐用性和美观性标准,这使得拉伸模具工艺成为理想的选择,因为它能够制造出精度高、浪费最少的部件。

在航空航天领域,轻质和坚固的部件至关重要,拉伸模具用于形成关键部件,例如飞机机身面板、机翼蒙皮和其他结构部件。通过金属拉伸实现的强度重量比对于提高航空燃油效率和整体性能至关重要。

消费电子行业也受益于拉伸模具,特别是在生产手机、笔记本电脑和厨房用具等设备的零件时。例如,冰箱门、洗衣机滚筒和笔记本电脑外壳等零件通常使用拉伸模具工艺制造。这些组件既需要耐用性,又需要高质量的表面处理,拉伸模具可以高效地提供这些。

优化拉伸模具机器布局的优势

优化拉伸模具生产的机器布局具有相当大的优势。精心设计的布局通过最大限度地减少机器停机时间和材料处理时间,最大限度地提高生产过程的效率。当机器按照符合人体工程学和高效的顺序放置时,操作员可以更快、更安全地工作,从而提高整体生产率。

优化布局的主要优势之一是减少生产瓶颈。通过以流线型流程组织设备,材料可以无缝地从一个工位移动到下一个工位,确保流程中的每个步骤都能顺利完成,不会出现不必要的延迟。这可以缩短周期时间并提高产量,从而可以在不牺牲质量的情况下满足更高的生产需求。

除了提高效率外,优化机器布局还可以提高工作场所的安全性。适当间隔的机器和清晰的通道可以降低事故风险,使操作员可以在工作站之间自由安全地移动。在机器布局中融入自动化,例如用于物料搬运的机械臂,可以进一步减少人为错误并提高安全性。

能源效率是精心规划的机器布局的另一个关键优势。通过最大限度地减少不必要的机器移动并减少闲置时间,制造商可以降低能源消耗。这不仅可以降低运营成本,还可以促进更可持续的生产实践,这在当今注重环保的市场中越来越重要。

最后,优化的布局可以降低维护成本和停机时间。当机器布置合理时,维护人员可以更轻松地访问和维修设备,从而防止长时间停机并确保更顺畅的运行。定期、适时的维护可以减少意外故障并延长机器使用寿命,最终提高投资回报率。

English

English 中文简体

中文简体 Español

Español